El P&ID y su aporte al Proceso global de desarrollo de ingeniería en proyectos industriales.

Todo empieza desde la etapa conceptual y sigue un camino ordenado hasta llegar a la ingeniería de detalle, donde se afina el P&ID y se complementa con especificaciones técnicas más detalladas. Te explico el flujo completo paso a paso:

1. Estudio de Viabilidad o Fase Conceptual

Este es el primer paso en el desarrollo de un proyecto de ingeniería. Aquí se busca responder si el proyecto es técnicamente posible y económicamente viable:

- Identificación de la Necesidad: El cliente (una planta industrial, por ejemplo) plantea una necesidad, que puede ser la ampliación de capacidad, una mejora en la eficiencia del proceso o un cambio en la producción.

- Estudio de Factibilidad: Se realizan estudios para determinar si el proyecto es viable en términos económicos y técnicos. Se analizan opciones de tecnología, costos, tiempos y beneficios.

2. Desarrollo de la Ingeniería Conceptual

Esta fase busca transformar la necesidad del cliente en una idea técnica más clara. Es el primer enfoque detallado del proceso.

- Desarrollo del Proceso Químico/Físico: Se define el proceso que permitirá cumplir con los objetivos del proyecto (por ejemplo, cómo se producirá cierto producto o cómo se tratará una materia prima).

- **Elaboración del Diagrama de Flujo de Proceso (PFD): Este es el primer documento gráfico que representa el proceso industrial. En el PFD se dibujan las principales corrientes de materiales y energía, junto con los equipos principales involucrados (reactores, intercambiadores de calor, columnas de destilación, etc.). Es un diagrama simplificado que no incluye detalles de instrumentación ni tuberías, pero describe cómo se transforman los insumos en productos finales. El PFD incluye:

- Entradas y salidas de materia y energía.

- Equipos principales (tales como bombas, tanques, reactores).

- Principales corrientes del proceso (flujo de materiales).

3. Simulación y Balance de Materiales y Energía

Con base en el PFD, se realiza un balance de materiales y energía que permite conocer:

- Cantidades de materias primas, productos y subproductos.

- Requerimientos energéticos (calor, electricidad, etc.).

- Se puede usar software de simulación de procesos como Aspen Plus o HYSYS para verificar los cálculos y ajustar el diseño del proceso.

4. Selección de Equipos y Definición de Configuración

Una vez realizado el balance, se seleccionan los equipos principales. Esta selección depende de las especificaciones operativas obtenidas en la simulación (caudales, temperaturas, presiones, composiciones de flujo). Algunos puntos clave incluyen:

- Selección de reactores, intercambiadores de calor, bombas, compresores, tanques, entre otros.

- Definición de los tamaños y capacidades de los equipos en función de los requerimientos del proceso.

A medida que se afina esta etapa, el PFD se ajusta para reflejar cualquier cambio en la configuración del proceso o en la selección de equipos.

5. Ingeniería Básica

La ingeniería básica es el siguiente nivel de detalle y aquí es donde empieza a configurarse el P&ID. Se detallan no solo los equipos principales, sino también los sistemas de control y tuberías necesarias para que el proceso funcione de manera segura y eficiente.

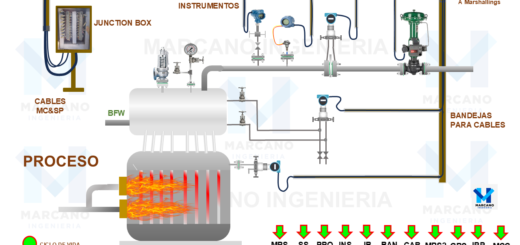

- Desarrollo del P&ID: Se toma el PFD y se transforman las corrientes de flujo en rutas físicas reales de tuberías. Se incluyen detalles como:

- Instrumentación y Control: Se añaden válvulas de control, medidores de flujo, transmisores de presión, temperatura y otros instrumentos necesarios para monitorear y controlar el proceso.

- Tuberías: Se incluyen las especificaciones de las tuberías (diámetro, material), así como las válvulas de aislamiento, drenajes y purgas.

- Válvulas de Seguridad: Se colocan donde se necesiten para proteger al sistema de sobrepresiones o condiciones peligrosas.

- Conexiones Eléctricas y de Control: Se muestra cómo se interconectarán los instrumentos y el sistema de control.

El P&ID es mucho más detallado que el PFD y es uno de los documentos clave que guía la instalación y construcción del proyecto. En él se reflejan todas las variables de operación y cómo se medirán, controlarán y regularán.

6. Ingeniería de Detalle

Aquí se afina el P&ID y se complementa con especificaciones técnicas más detalladas:

- Especificación de Equipos e Instrumentos: Se detallan las características exactas de los equipos e instrumentos. Por ejemplo, rangos de operación de válvulas, precisión de los transmisores, materiales de construcción, etc.

- Planos de Tuberías y Soportes: Se crean planos detallados que muestran la ubicación precisa de cada tubería y soporte.

- Esquemáticos de Control y Cableado: Se detallan las conexiones eléctricas y de comunicación entre instrumentos y el sistema de control (PLC, SCADA, DCS).

Esta fase de ingeniería de detalle sirve como la base para la compra de equipos y la construcción de la planta.

7. Procura, Construcción y Puesta en Marcha

Con el P&ID y la ingeniería de detalle completos:

- Se compran los equipos e instrumentos.

- Se construyen las instalaciones, tuberías y sistemas de control.

- Se prueban los sistemas (comisionado) y se pone en marcha la planta (start-up).

Resumen del Flujo:

- Estudio de Viabilidad: Definición de la necesidad del proyecto.

- Ingeniería Conceptual: Se desarrolla el PFD.

- Simulación y Balance de Materiales y Energía: Validación de la configuración del proceso.

- Selección de Equipos: Equipos principales y configuración ajustada.

- Ingeniería Básica: Se desarrolla el P&ID, detallando tuberías, instrumentación y control.

- Ingeniería de Detalle: Especificaciones detalladas de equipos, tuberías y sistemas de control.

- Procura y Construcción: Compra de equipos e instalación en campo.