Paso a paso: Cómo Implementé un Sistema de Enfriamiento a base de Aire con PLC Logo 8

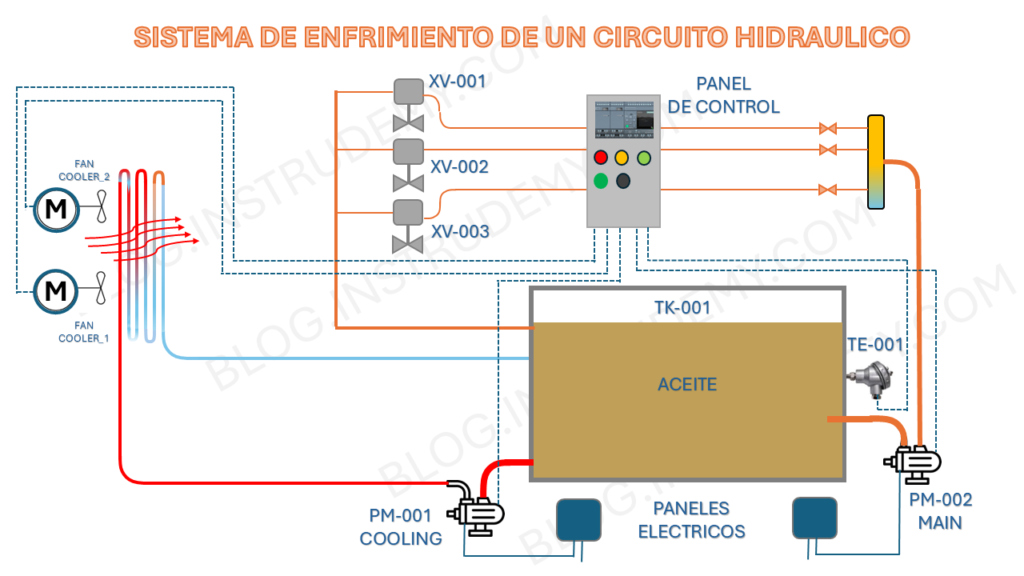

Este Prototipo esta inspirado de un proyecto real en el que participé hace algún tiempo, es netamente educativo y no busca atribuirse ningún derecho sobre este modelo. La idea planteada inicialmente era incorporar un sistema de enfriamiento para el aceite de presurización de sistema hidráulico basado en un intercambiador de calor Agua/Aceite siendo el agua el medio refrigerante y el aceite el medio a refrigerar.

Usar este método de enfriamiento requeriría instalar nuevas tuberías desde el sistema de agua de enfriamiento y un intercambiador de calor. Pensando en la posibilidad de una perdida del lado agua en el entorno de intercambio y existiendo la posibilidad de una contaminación masiva del sistema hidráulico nos llevo a un análisis mas profundo acerca de la factibilidad, análisis de ventajas, desventajas del uso de este sistema, también buscamos analizar otras opciones que nos dieran mayores ventajas operativas sin arriesgar la efectividad.

La idea es tener un sistema de enfriamiento efectivo, durable, sencillo de operar, fácil de mantener y de bajo costo.

Para seleccionar entre un intercambiador aceite-agua y aceite-aire para el sistema hidráulico, analicemos ambos tipos de intercambiadores en términos de su funcionamiento, ventajas y desventajas, considerando el contexto de una refinería y tomemos una decisión.

1. Intercambiador Aceite-Agua

Funcionamiento:

Un intercambiador aceite-agua transfiere el calor del aceite al agua mediante un proceso de conducción a través de una superficie de intercambio, generalmente un haz de tubos o placas. El aceite caliente fluye por un lado y el agua fría por el otro. El agua, al absorber el calor del aceite, baja su temperatura, mientras que el agua se calienta y luego puede ser desechada o recirculada dependiendo del sistema.

Ventajas:

- Alta eficiencia térmica: El agua tiene una capacidad calorífica más alta que el aire, lo que significa que puede absorber más calor por unidad de tiempo.

- Tamaño compacto: Debido a la mayor eficiencia del agua, estos intercambiadores suelen ser más pequeños comparados con los de aceite-aire, lo que permite ahorrar espacio.

- Estabilidad térmica: Ofrecen una mejor capacidad de control sobre la temperatura del aceite, ya que el agua puede ser refrigerada de manera más eficiente y constante.

Desventajas:

- Requiere un sistema de suministro de agua: Debes contar con una fuente confiable de agua limpia y tratada para evitar la formación de incrustaciones o corrosión en los intercambiadores.

- Mayor complejidad del sistema: Puede necesitar sistemas adicionales para el manejo del agua caliente (recirculación o desecho), lo que añade costos de mantenimiento y operación.

- Problemas de corrosión: Si el agua no está debidamente tratada, puede generar problemas de corrosión en los tubos y componentes del sistema.

- Contaminación general del sistema: En caso de perdidas en el intercambiador se desata una lo cual seria muy costoso recuperar por daños a equipos, líneas y recuperación del sistema.

2. Intercambiador Aceite-Aire

Funcionamiento:

Un intercambiador aceite-aire utiliza el aire ambiente para enfriar el aceite. El aceite caliente pasa por una serie de aletas o tubos y un ventilador forzado dirige el aire a través del intercambiador para disipar el calor. Este tipo de enfriamiento es puramente por convección forzada.

Ventajas:

- Independencia del agua: No necesitas una fuente externa de agua, lo que simplifica el diseño del sistema y reduce los costos de operación.

- Menor riesgo de corrosión: Al no tener contacto con agua, se elimina la preocupación por problemas de incrustaciones o corrosión causados por agua no tratada.

- Fácil instalación y mantenimiento: Al ser un sistema más sencillo, requiere menos infraestructura adicional y menos mantenimiento que un sistema que depende de agua.

- No Contamina el aceite bajo ninguna circunstancia evitando perdidas significativas por contaminación del sistema.

Desventajas:

- Menor eficiencia térmica: El aire tiene una capacidad calorífica mucho más baja que el agua, lo que significa que el intercambiador tendrá que ser más grande o requerir un ventilador más potente para lograr el mismo nivel de enfriamiento.

- Mayor tamaño: Para alcanzar el mismo nivel de enfriamiento que un intercambiador aceite-agua, el intercambiador aceite-aire necesitará ser considerablemente más grande, lo cual podría ser una limitante en espacios reducidos.

- Dependencia de las condiciones ambientales: Su eficiencia puede verse afectada por las condiciones climáticas. En áreas con temperaturas ambientales altas, la capacidad de enfriamiento se ve comprometida.

Análisis y Recomendación

Factores clave a considerar:

- Disponibilidad de recursos: Si tienes una fuente confiable de agua (como en muchas refinerías que cuentan con sistemas de enfriamiento o suministro de agua industrial), el intercambiador aceite-agua será más eficiente y compacto.

- Espacio disponible: Si tienes restricciones de espacio cerca del tanque de aceite, el intercambiador aceite-agua suele ser más compacto.

- Condiciones ambientales: Si estás en una zona donde las temperaturas ambiente son altas, el intercambiador aceite-aire podría no ser tan eficiente como el aceite-agua.

- Mantenimiento y costos operativos: Un intercambiador aceite-aire reduce la complejidad del sistema al no requerir manejo de agua, pero puede requerir más espacio y un ventilador potente para enfriar adecuadamente en entornos calurosos.

Recomendación Final:

Si tenemos acceso a una fuente confiable de agua y el espacio no es un problema crítico, se recomienda optar por un intercambiador aceite-agua. Este sistema ofrece una mayor eficiencia térmica y un control de temperatura más preciso, lo cual es importante para asegurar el buen funcionamiento y la vida útil del sistema hidráulico y las válvulas de seguridad.

Sin embargo, si prefieres evitar el uso de agua debido a restricciones en el suministro o consideraciones de mantenimiento, y si el espacio disponible es suficiente, el intercambiador aceite-aire también puede ser una opción viable, pero con la precaución de que su eficiencia dependerá de las condiciones ambientales.

Opción Seleccionada

En función a evitar incorporar complejidad al sistema, riesgos por presencia de agua en entorno del sistema hidráulico, altos costos de mantenimiento y asegurándonos de la efectivad del intercambio, se decide usar el sistema Aire-Aceite.

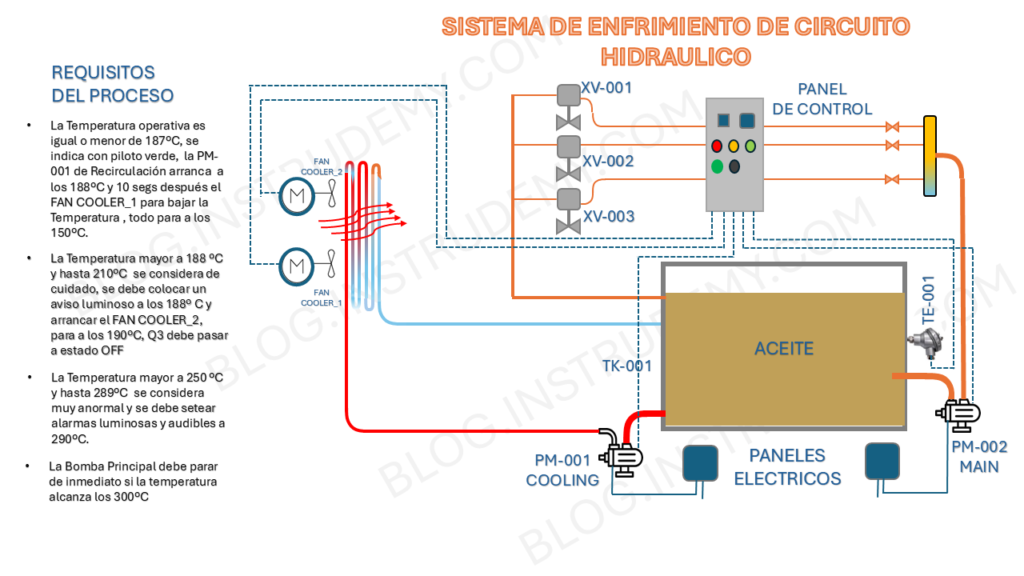

Requisitos del Proceso

Ahora se deben definir los requisitos del Proceso e incorporarlo a una Lógica para que el Sistema funcione de manera eficiente, efectiva y segura. Para lograrlo vamos a desarrollar:

- La Lógica Funcional

- La Lógica de Seguridad (Functional Safety)

- Interlocking

Estos documentos reflejaran de manera detallada como opera el sistema, enfatizando valores de alarmas y trips así como también que dispositivos inician las acciones y cuales ejecutan las paradas del sistema por condiciones anormales. Además de esto se reflejan los interlocks del sistema lo cual no es mas que condiciones del mismo u otro sistema que no habilitan o permiten el arranque del sistemas hasta que esas condiciones de normalicen. No es este caso pero un interlock también puede ser una condición que en un proceso secuencial habilita la ejecución de un paso siguiente, como por ejemplo en la secuencia de encendido de una caldera,

Estos documentos bien elaborados son un input esencial para los programadores de las lógicas de los PLC o DCS de cualquier proceso en cualquier planta industrial, por lo cual requieren una especial atención.

Narrativa de Control

Para lograr definir los requisitos del sistema, elementos a usar y la lógica a implementar debemos desarrollar y entender como los requisitos del proceso al sistema de control.

La señal DI “INICIO_PB1” inicia el proceso a través de pulsador PB1 ubicado en panel LCP-001 en campo. La Bomba principal PM-002 inicia la marcha. Una vez confirmado el cierre del contactor del Motor principal a través de su contacto auxiliar la lampara LP6 enciende para confirmar arranque exitoso. El sensor de temperatura TE-001 captura los cambios de la temperatura en el aceite contenido en el TK-001. Si la temperatura incrementa por encima de los valores predeterminados se desarrollaran una serie de acciones que van desde correctivas hasta el paro del Sistema. Les dejo abajo los puntos de consigna para cada accion:

Settings de Control y Aviso de anomalia

B001 TEMP_1, ON=180ºF/OFF=150ºF: Arranca – Para PM-001 COOLING y FAN COOLER_1

B002 TEMP_2, ON=210ºF/OFF=190ºF: Arranca – Para FAN COOLER 2 y enciende Piloto Amarillo (Titilando 1/1000’s)

Lógica de Seguridad (Functional Logic)

B005 TEMP_3, ON=250ºF/OFF=210ºF: ALARMA MUY ALTA TEMP (Alarma Audible y luminosa)

B008 Parada ESD, ON=250ºF/OFF=210ºF: Para Motor Principal.

Interlocking (Inhabilitan arranque cuando estan en estado ON)

B001 TEMP_1, ON=180ºF/OFF=150ºF

B002 TEMP_2, ON=210ºF/OFF=190ºF

B005 TEMP_3, ON=250ºF/OFF=210ºF

B008 Parada ESD, ON=250ºF/OFF=210ºF