Ingeniería de Instrumentación: Elementos Claves.

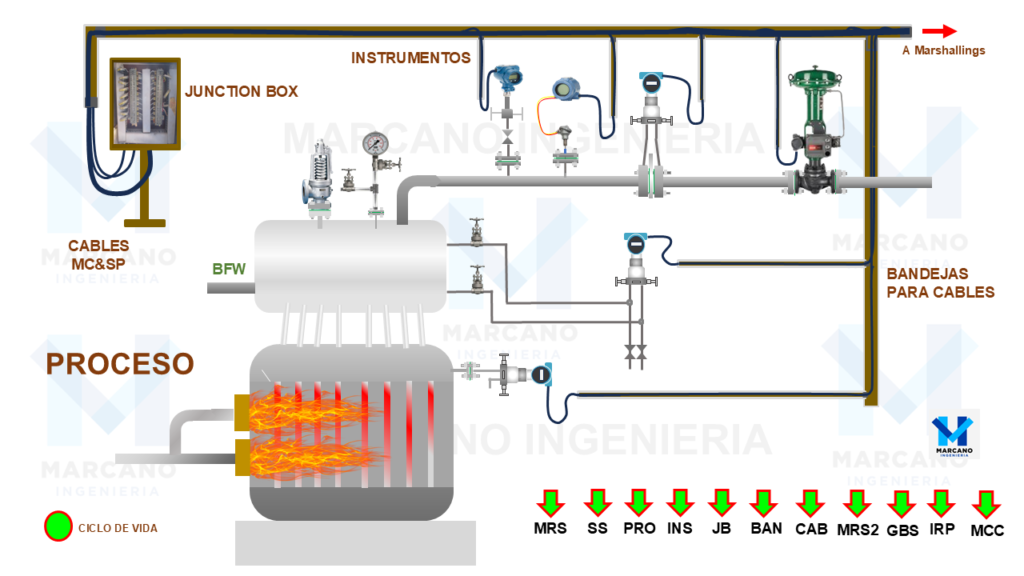

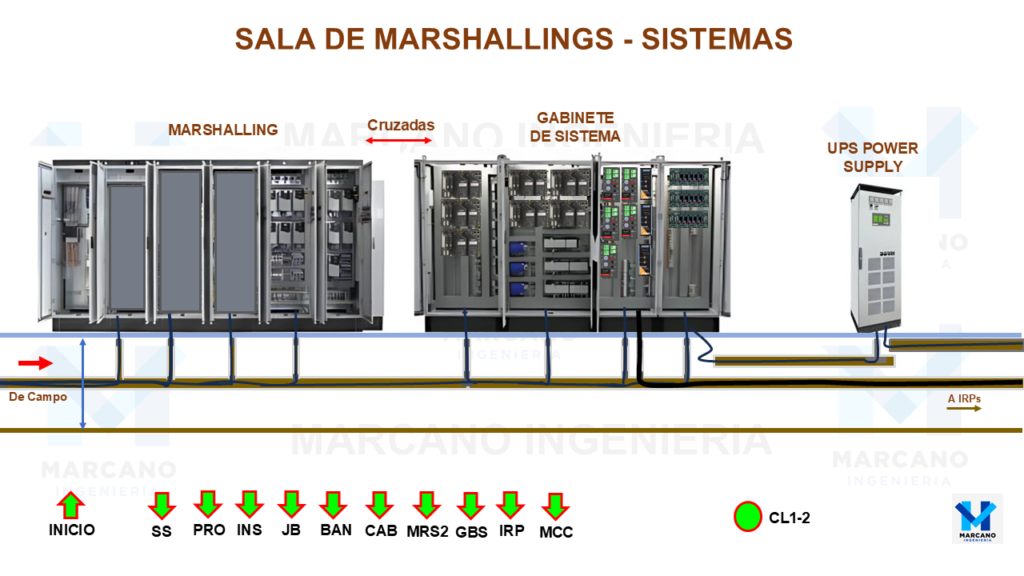

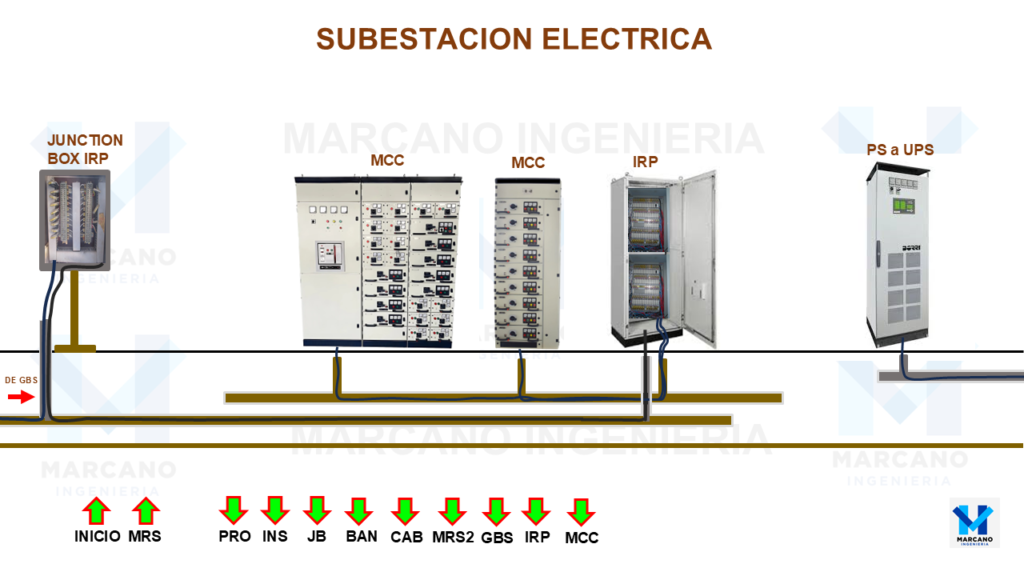

En estas imágenes esta representado todo el viaje de una señal desde un Instrumento de campo, pasando por la sala de Marshallings y su gabinete de Sistema en la foto central. Si miras mas a la derecha esta un sistema indispensable que interactúa con los Sistemas de control y es el panel IRP, estos albergan los relés que actúan como aisladores entre el DCS / PLC y los cubicles de control de Motores, estos últimos pueden estar en la sala Marshalling o en la Subestación, esto va a depender de las preferencias del cliente y el cumplimiento con la protección del gabinete y relés con las condiciones del entorno. En nuestra experiencia mas comúnmente lo hemos visto en las subestaciones. Mas abajo te comento acerca de las consecuencias de arrancar con mal pie en la etapa de Diseño.

Es en realidad estas imágenes arriba pertenecen el esquema típico de un proceso industrial, donde los instrumentos y sistemas de control juegan un papel fundamental para asegurar la eficiencia, seguridad y calidad del mismo. A continuación, desglosaremos los principales elementos que se muestran, sus funciones y la relevancia de ejecutar una ingeniería de calidad para garantizar el éxito del proyecto.

1. Proceso

En la imagen superior, vemos un equipo de proceso, que parece ser un generador de calor (caldera o calentador) empleado en la producción de vapor o calentamiento de fluidos. El proceso es el corazón de toda la operación industrial, y su correcto funcionamiento depende directamente de la calidad de los sistemas de control y medición instalados a su alrededor. Este sigue hacia el lugar donde se conectaran los cables de señales y termina en la mayoría de los casos en módulos I/O de los Sistemas de Control y en menor grado pero también muy importantes hacia los IRP.

Elementos Principales del Proceso arriba:

- Quemadores y cámaras de combustión: Son los encargados de generar calor en el proceso mediante la combustión de un combustible, como gas o petróleo.

- BFW (Boiler Feed Water): Representa la entrada de agua de alimentación al proceso, que será calentada para producir vapor. Este es un punto crítico que debe ser monitoreado para evitar problemas operativos como sobrecalentamiento o falta de suministro.

2. Instrumentos de Campo

Los instrumentos instalados en el proceso miden diversas variables clave que permiten un control preciso y seguro del sistema. En la imagen, se pueden observar varios tipos de instrumentos, tales como:

- Transmisores de presión: Estos dispositivos miden la presión dentro de tuberías o equipos, enviando señales al sistema de control para ajustar las variables de operación según las condiciones detectadas.

- Transmisores de flujo: Miden el caudal de fluido que pasa por una tubería y ayudan a garantizar que el proceso reciba la cantidad adecuada de insumos.

- Válvulas de control: Regulan el paso de fluidos en función de las señales recibidas de los sistemas de control. En este caso, podemos ver una válvula neumática de gran tamaño, que es vital para ajustar el flujo de vapor o fluidos en respuesta a cambios en el proceso.

- Manómetros: Indican la presión en puntos críticos del sistema de manera visual, sirviendo como respaldo para la operación manual en caso de ser necesario.

3. Cables y Bandejas

La interconexión de todos los dispositivos de campo con el sistema de control central es realizada a través de cables MC & SP (multiconductores y pares simples, o cables blindados para señales sensibles). Estos cables son esenciales para transmitir señales con integridad, minimizando la interferencia eléctrica y asegurando la correcta operación de los instrumentos.

Las bandejas para cables soportan físicamente todo el cableado del sistema, organizando y protegiendo los cables de condiciones adversas. Una correcta instalación de estas bandejas es crucial para evitar fallos y garantizar el acceso fácil durante el mantenimiento.

4. Junction Box (Caja de Conexiones)

Este componente intermedio organiza las conexiones de los cables de campo antes de enviarlas al sistema de control central. Permite una distribución ordenada y facilita el mantenimiento al concentrar las conexiones en un solo punto. Es clave para reducir la complejidad del cableado directo desde los instrumentos hacia la sala de control.

5. Marshalling (Marshalling Cabinet)

Después de la caja de conexiones, los cables continúan su ruta hacia el Marshallings, o gabinetes de marshalling, donde las señales de los diferentes instrumentos se agrupan y preparan para ser transmitidas al MCC (Motor Control Center) o el sistema de control DCS (Sistema de Control Distribuido). Esto garantiza que cada señal llegue correctamente a la sala de control, donde se tomarán decisiones en tiempo real sobre la operación del proceso.

6. Relevancia de una Ingeniería de Calidad

Una ingeniería bien ejecutada es clave para el éxito de cualquier proyecto industrial. Al realizar una ingeniería pulcra, se asegura que cada instrumento, cable y componente esté correctamente seleccionado, instalado y calibrado. La precisión en el diseño y ejecución reduce los tiempos de inactividad, optimiza el uso de recursos y, lo más importante, protege la seguridad de las instalaciones y el personal.

Consecuencias de una mala ingeniería:

- Errores en la medición: Si los transmisores de presión o flujo no están adecuadamente calibrados o ubicados, el sistema de control recibirá señales incorrectas, lo que podría generar desajustes graves en el proceso, afectando la producción o provocando fallas.

- Fallos en las conexiones: Una instalación deficiente de cables y bandejas puede provocar cortocircuitos o interferencias en las señales, lo que podría detener la planta o, en el peor de los casos, poner en peligro al personal.

- Sobrecostos en mantenimiento: Una ingeniería incorrecta genera problemas recurrentes que incrementan los costos de mantenimiento y reparación, afectando negativamente la rentabilidad de la operación.

Un Pilar Fundamental

La ingeniería de instrumentación y control es un pilar fundamental para la operación segura y eficiente de cualquier planta industrial. Desde los instrumentos de medición hasta los sistemas de control y cableado, cada componente juega un rol crítico en el monitoreo y ajuste de los procesos. Ejecutar una ingeniería con precisión no solo asegura la calidad del proceso, sino que también maximiza la productividad, reduce riesgos y optimiza recursos, siendo una pieza clave en la competitividad y sostenibilidad de las empresas del sector industrial.